Chemická depozice par -Chemical vapor deposition

Chemická depozice z plynné fáze ( CVD ) je metoda vakuové depozice používaná k výrobě vysoce kvalitních a vysoce výkonných pevných materiálů. Tento proces se často používá v polovodičovém průmyslu k výrobě tenkých vrstev .

V typickém CVD je plátek (substrát) vystaven jednomu nebo více těkavým prekurzorům , které reagují a/nebo se rozkládají na povrchu substrátu za vzniku požadovaného povlaku. Často také vznikají těkavé vedlejší produkty , které se odstraňují prouděním plynu přes reakční komoru.

Procesy mikrovýroby široce využívají CVD k nanášení materiálů v různých formách, včetně: monokrystalických , polykrystalických , amorfních a epitaxních . Mezi tyto materiály patří: křemík ( oxid , karbid , nitrid , oxynitrid ), uhlík ( vlákno , nanovlákna , nanotrubice , diamant a grafen ), fluorované uhlovodíky , vlákna , wolfram , nitrid titanu a různá dielektrika s vysokým klem .

Typy

CVD se praktikuje v různých formátech. Tyto procesy se obecně liší v prostředcích, kterými jsou chemické reakce zahájeny.

- Klasifikováno podle provozních podmínek:

- Atmospheric pressure CVD (APCVD) – CVD při atmosférickém tlaku.

- Nízkotlaké CVD (LPCVD) – CVD při subatmosférických tlacích. Snížené tlaky mají tendenci snižovat nežádoucí reakce v plynné fázi a zlepšovat jednotnost filmu na plátku.

- CVD s ultravysokým vakuem (UHVCVD) – CVD při velmi nízkém tlaku, typicky pod 10 -6 Pa (≈10 -8 torr ). Všimněte si, že v jiných oborech je běžné nižší rozdělení mezi vysokým a ultravysokým vakuem , často 10 −7 Pa.

- Sub-atmospheric CVD (SACVD) – CVD při subatmosférických tlacích. Využívá tetraethyl ortokřemičitan (TEOS) a ozon k vyplnění struktur Si s vysokým poměrem stran oxidem křemičitým (SiO 2 ).

Nejmodernější CVD je buď LPCVD nebo UHVCVD.

- Klasifikace podle fyzikálních vlastností páry:

- Aerosol assisted CVD (AACVD) – CVD, při kterém jsou prekurzory transportovány k substrátu pomocí aerosolu kapalina/plyn, který lze generovat ultrazvukem. Tato technika je vhodná pro použití s netěkavými prekurzory.

- CVD s přímým vstřikováním kapaliny (DLICVD) – CVD, ve kterém jsou prekurzory v kapalné formě (kapalné nebo pevné rozpuštěné ve vhodném rozpouštědle). Kapalné roztoky jsou vstřikovány do odpařovací komory směrem k vstřikovačům (typicky vstřikovačům automobilů). Páry prekurzoru jsou pak transportovány na substrát jako u klasického CVD. Tato technika je vhodná pro použití na kapalné nebo pevné prekurzory. Pomocí této techniky lze dosáhnout vysoké rychlosti růstu.

- Klasifikace podle typu ohřevu substrátu:

- Hot wall CVD – CVD, při kterém je komora ohřívána externím zdrojem energie a substrát je ohříván sáláním z vyhřívaných stěn komory.

- CVD se studenou stěnou – CVD, při kterém je přímo ohříván pouze substrát buď indukcí, nebo průchodem proudu samotným substrátem nebo ohřívačem v kontaktu se substrátem. Stěny komory mají pokojovou teplotu.

- Plazmové metody (viz také plazmové zpracování ):

- Mikrovlnná plazma asistovaná CVD (MPCVD)

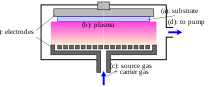

- Plasma-enhanced CVD (PECVD) – CVD, které využívá plazmu ke zvýšení rychlosti chemických reakcí prekurzorů. Zpracování PECVD umožňuje depozici při nižších teplotách, což je často kritické při výrobě polovodičů. Nižší teploty také umožňují nanášení organických povlaků, jako jsou plazmové polymery, které byly použity pro funkcionalizaci povrchu nanočástic.

- Remote plasma-enhanced CVD (RPECVD) – Podobné jako PECVD s tím rozdílem, že wafer substrát není přímo v oblasti plazmového výboje. Odstranění plátku z oblasti plazmy umožňuje teploty zpracování až na pokojovou teplotu.

- Nízkoenergetická plazma zesílená chemická depozice z plynné fáze (LEPECVD) - CVD využívající plazma s vysokou hustotou a nízkou energií k získání epitaxní depozice polovodičových materiálů při vysokých rychlostech a nízkých teplotách.

- Atomic-layer CVD ( ALCVD ) – Ukládá po sobě jdoucí vrstvy různých látek a vytváří vrstvené, krystalické filmy. Viz epitaxe atomové vrstvy .

- Chemická depozice z plynné fáze (CCVD) – Chemická depozice z plynné fáze nebo plamenná pyrolýza je technika založená na plameni v otevřené atmosféře pro nanášení vysoce kvalitních tenkých filmů a nanomateriálů.

- Horké vlákno CVD (HFCVD) – také známé jako katalytické CVD (Cat-CVD) nebo častěji iniciované CVD, tento proces využívá horké vlákno k chemickému rozkladu zdrojových plynů. Teplota vlákna a teplota substrátu jsou tedy nezávisle řízeny, což umožňuje nižší teploty pro lepší rychlost absorpce na substrátu a vyšší teploty nutné pro rozklad prekurzorů na volné radikály ve vláknu.

- Hybridní fyzikálně-chemická depozice z plynné fáze (HPCVD) – Tento proces zahrnuje jak chemický rozklad prekurzorového plynu, tak odpařování pevného zdroje.

- Metalorganic chemical vapor deposition (MOCVD) – Tento proces CVD je založen na metalorganických prekurzorech.

- Rychlý tepelný CVD (RTCVD) – Tento proces CVD využívá zahřívací lampy nebo jiné metody k rychlému zahřátí waferového substrátu. Zahřívání pouze substrátu spíše než plynu nebo stěn komory pomáhá snížit nežádoucí reakce v plynné fázi, které mohou vést k tvorbě částic .

- Epitaxe v parní fázi (VPE)

- Foto-iniciované CVD (PICVD) – Tento proces využívá UV světlo ke stimulaci chemických reakcí. Je to podobné jako plazmové zpracování, vzhledem k tomu, že plazma je silnými zářiči UV záření. Za určitých podmínek lze PICVD provozovat při atmosférickém tlaku nebo v jeho blízkosti.

- Laserová chemická depozice par (LCVD) – Tento proces CVD využívá lasery k ohřevu bodů nebo čar na substrátu v polovodičových aplikacích. V MEMS a při výrobě vláken se lasery rychle používají k rozkladu prekurzorového plynu – procesní teplota může překročit 2000 °C – k vytvoření pevné struktury v podstatě stejným způsobem jako 3D tiskárny založené na laserovém slinování vytvářejí pevné látky z prášků. .

Použití

CVD se běžně používá k nanášení konformních filmů a rozšiřování povrchů substrátů způsoby, kterých tradiční techniky povrchové modifikace nejsou schopny. CVD je extrémně užitečné v procesu nanášení atomárních vrstev při nanášení extrémně tenkých vrstev materiálu. Existuje celá řada aplikací pro takové filmy. Gallium arsenid se používá v některých integrovaných obvodech (IC) a fotovoltaických zařízeních. Amorfní polysilikon se používá ve fotovoltaických zařízeních. Některé karbidy a nitridy propůjčují odolnost proti opotřebení. Polymerizace pomocí CVD, snad nejuniverzálnější ze všech aplikací, umožňuje supertenké povlaky, které mají některé velmi žádoucí vlastnosti, jako je kluznost, hydrofobnost a odolnost vůči povětrnostním vlivům, abychom jmenovali alespoň některé. Nedávno bylo prokázáno CVD kov-organických struktur , třída krystalických nanoporézních materiálů. Nedávno rozšířený jako integrovaný proces v čistých prostorech nanášení velkoplošných substrátů, aplikace těchto filmů se očekávají při snímání plynů a nízkok dielektrikách . CVD techniky jsou výhodné i pro membránové povlaky, jako jsou povlaky při odsolování nebo úpravě vody, protože tyto povlaky mohou být dostatečně jednotné (konformní) a tenké, aby neucpávaly póry membrány.

Komerčně důležité materiály připravené CVD

Polysilikon

Polykrystalický křemík se nanáší z trichlorsilanu (SiHCl 3 ) nebo silanu (SiH 4 ), za použití následujících reakcí:

- SiHCl3 → Si + Cl2 + HCl

- SiH4 → Si + 2 H2

Tato reakce se obvykle provádí v systémech LPCVD, buď s čistou silanovou surovinou, nebo s roztokem silanu se 70–80 % dusíku . Teploty mezi 600 a 650 °C a tlaky mezi 25 a 150 Pa poskytují rychlost růstu mezi 10 a 20 nm za minutu. Alternativní proces využívá řešení na bázi vodíku . Vodík snižuje rychlost růstu, ale teplota se kvůli kompenzaci zvýší na 850 nebo dokonce 1050 °C. Polysilicon může být pěstován přímo s dopingem, pokud jsou do komory CVD přidány plyny, jako je fosfin , arsin nebo diboran . Diboran zvyšuje rychlost růstu, ale arsin a fosfin ji snižují.

Oxid křemičitý

Oxid křemičitý (obvykle nazývaný jednoduše „oxid“ v polovodičovém průmyslu) může být nanášen několika různými procesy. Mezi běžné zdrojové plyny patří silan a kyslík , dichlorsilan (SiCl 2 H 2 ) a oxid dusný (N 2 O) nebo tetraethylorthosilicate (TEOS; Si(OC 2 H 5 ) 4 . Reakce jsou následující:

- SiH4 + 02 → Si02 + 2 H2

- SiCl 2 H 2 + 2 N 2 O → SiO 2 + 2 N 2 + 2 HCl

- Si(OC 2 H 5 ) 4 → SiO 2 + vedlejší produkty

Volba zdrojového plynu závisí na tepelné stabilitě substrátu; například hliník je citlivý na vysokou teplotu. Silan se ukládá při teplotě 300 až 500 °C, dichlorsilan při teplotě přibližně 900 °C a TEOS při teplotě 650 až 750 °C, čímž vzniká vrstva nízkoteplotního oxidu (LTO). Silan však produkuje oxid nižší kvality než jiné metody (například nižší dielektrická pevnost ) a ukládá se nekonformně . Jakákoli z těchto reakcí může být použita v LPCVD, ale silanová reakce se také provádí v APCVD. CVD oxid má vždy nižší kvalitu než tepelný oxid , ale tepelnou oxidaci lze použít pouze v nejranějších fázích výroby IC.

Oxid může být také pěstován s nečistotami ( legování nebo " doping "). To může mít dva účely. Během dalších procesních kroků, ke kterým dochází při vysoké teplotě, mohou nečistoty difundovat z oxidu do sousedních vrstev (zejména křemíku) a dopovat je. K tomuto účelu se často používají oxidy obsahující 5–15 % hmotnostních nečistot. Kromě toho lze k vyhlazení nerovných povrchů použít oxid křemičitý legovaný oxidem fosforečným („P-sklo“). P-sklo měkne a znovu teče při teplotách nad 1000 °C. Tento proces vyžaduje koncentraci fosforu alespoň 6 %, ale koncentrace nad 8 % může hliník korodovat. Fosfor se ukládá z plynného fosfinu a kyslíku:

- 4 PH 3 + 5 O 2 -> 2 P 2 O 5 + 6 H 2

Skla obsahující bor i fosfor (borofosfosilikátové sklo, BPSG) podléhají viskóznímu toku při nižších teplotách; přibližně 850 °C je dosažitelné se sklem obsahujícím přibližně 5 % hmotnostních obou složek, ale dosažení stability na vzduchu může být obtížné. Oxid fosforečný ve vysokých koncentracích interaguje s okolní vlhkostí za vzniku kyseliny fosforečné. Krystaly BPO 4 se mohou také vysrážet z proudícího skla při chlazení; tyto krystaly nejsou snadno leptány ve standardním reaktivním plazmatu používaném ke vzorování oxidů a povedou k defektům obvodu při výrobě integrovaných obvodů.

Kromě těchto záměrných nečistot může CVD oxid obsahovat vedlejší produkty depozice. TEOS produkuje relativně čistý oxid, zatímco silan zavádí vodíkové nečistoty a dichlorsilan zavádí chlor .

Rovněž byla prozkoumána depozice oxidu křemičitého a dopovaných skel z TEOS za použití ozónu spíše než kyslíku (350 až 500 °C). Ozonová skla mají vynikající konformitu, ale mají tendenci být hygroskopická – to znamená, že absorbují vodu ze vzduchu díky začlenění silanolu (Si-OH) do skla. Infračervená spektroskopie a mechanické namáhání jako funkce teploty jsou cennými diagnostickými nástroji pro diagnostiku takových problémů.

Nitrid křemíku

Nitrid křemíku se často používá jako izolátor a chemická bariéra při výrobě IC. Následující dvě reakce ukládají nitrid křemíku z plynné fáze:

- 3SiH4 + 4 NH3 → Si3N4 + 12H2 _ _

- 3 SiCl 2 H 2 + 4 NH 3 → Si 3 N 4 + 6 HCl + 6 H 2

Nitrid křemíku nanesený pomocí LPCVD obsahuje až 8 % vodíku. Také zažívá silné tahové napětí , které může popraskat filmy silnější než 200 nm. Má však vyšší měrný odpor a dielektrickou pevnost než většina izolátorů běžně dostupných v mikrovýrobě (10 16 Ω ·cm a 10 M V /cm, v tomto pořadí).

Další dvě reakce mohou být použity v plazmě k ukládání SiNH:

- 2 SiH4 + N2 -> 2 SiNH + 3 H2

- SiH4 + NH3 → SiNH + 3H2

Tyto fólie mají mnohem menší napětí v tahu, ale horší elektrické vlastnosti (odpor 10 6 až 10 15 Ω·cm a dielektrická pevnost 1 až 5 MV/cm).

Kovy

Tungsten CVD, používaný pro vytváření vodivých kontaktů, prokovů a zástrček na polovodičovém zařízení, se získává z hexafluoridu wolframu (WF 6 ), který může být nanášen dvěma způsoby:

- WF 6 → W + 3 F 2

- WF6 + 3 H2 -> W + 6 HF

Další kovy, zejména hliník a měď , lze nanášet pomocí CVD. Od roku 2010 komerčně nákladově efektivní CVD pro měď neexistovalo, ačkoli existují těkavé zdroje, jako je Cu( hfac ) 2 . Měď se typicky nanáší galvanickým pokovováním . Hliník lze nanášet z triisobutylaluminia (TIBAL) a příbuzných organohliníkových sloučenin .

CVD pro molybden , tantal , titan , nikl je široce používán. Tyto kovy mohou při ukládání na křemík tvořit užitečné silicidy . Mo, Ta a Ti se ukládají pomocí LPCVD z jejich pentachloridů. Nikl, molybden a wolfram lze ukládat při nízkých teplotách z jejich karbonylových prekurzorů. Obecně platí, že pro libovolný kov M je reakce ukládání chloridů následující:

- 2 MCI5 + 5 H2 -> 2 M + 10 HCl

vzhledem k tomu, že reakce rozkladu karbonylu může probíhat spontánně při tepelném zpracování nebo akustické kavitaci a je následující:

- M(CO) n -> M + nCO

rozklad karbonylů kovů je často prudce srážen vlhkostí nebo vzduchem, kde kyslík reaguje s prekurzorem kovu za vzniku kovu nebo oxidu kovu spolu s oxidem uhličitým.

Vrstvy oxidu niobu(V) lze vyrobit tepelným rozkladem ethoxidu niobu(V) se ztrátou diethyletheru podle rovnice:

- 2 Nb(OC 2H 5 ) 5 → Nb 2O 5 + 5 C 2H 5 OC 2H 5

Grafen

K syntéze grafenu lze využít mnoho variací CVD. Přestože bylo učiněno mnoho vylepšení, níže uvedené procesy zatím nejsou komerčně životaschopné.

- Zdroj uhlíku

Nejoblíbenějším zdrojem uhlíku, který se používá k výrobě grafenu, je plynný metan. Jednou z méně oblíbených možností je ropný asfalt, který je pozoruhodný tím, že je levný, ale je obtížnější s ním pracovat.

Ačkoli je metan nejoblíbenějším zdrojem uhlíku, během procesu přípravy je zapotřebí vodík, aby se podpořilo ukládání uhlíku na substrát. Pokud poměr toku metanu a vodíku není vhodný, způsobí to nežádoucí výsledky. Během růstu grafenu je úlohou metanu poskytovat zdroj uhlíku, úlohou vodíku je poskytovat atomy H pro korozi amorfního C a zlepšovat kvalitu grafenu. Ale nadměrné atomy H mohou také korodovat grafen. Výsledkem je zničení integrity krystalové mřížky a zhoršení kvality grafenu. Proto optimalizací průtoku metanu a vodíkových plynů v procesu růstu lze zlepšit kvalitu grafenu.

- Použití katalyzátoru

Použití katalyzátoru je životaschopné při změně fyzikálního procesu výroby grafenu. Pozoruhodné příklady zahrnují nanočástice železa, niklovou pěnu a páry galia. Tyto katalyzátory mohou být použity buď in situ během nahromadění grafenu, nebo umístěny v určité vzdálenosti v oblasti depozice. Některé katalyzátory vyžadují další krok k jejich odstranění z materiálu vzorku.

Přímý růst vysoce kvalitních, velkých monokrystalických domén grafenu na dielektrickém substrátu má zásadní význam pro aplikace v elektronice a optoelektronice. Kombinací výhod katalytického CVD a ultra-plochého dielektrického substrátu, plynový katalyzátor asistovaný CVD připravuje cestu pro syntézu vysoce kvalitního grafenu pro aplikace zařízení a zároveň se vyhýbá procesu přenosu.

- Fyzické podmínky

Při výrobě grafenu hrají velkou roli fyzikální podmínky, jako je okolní tlak, teplota, nosný plyn a materiál komory.

Většina systémů používá LPCVD s tlaky v rozmezí od 1 do 1500 Pa. Některé však stále používají APCVD. Nízké tlaky se používají častěji, protože pomáhají předcházet nežádoucím reakcím a vytvářejí rovnoměrnější tloušťku nánosu na substrátu.

Na druhou stranu se používají teploty v rozmezí 800–1050 °C. Vysoké teploty se projevují zvýšením rychlosti reakce. Je třeba dbát opatrnosti, protože vysoké teploty představují kromě vyšších nákladů na energii vyšší úroveň nebezpečí.

- Nosný plyn

Do systému proudí plynný vodík a inertní plyny, jako je argon. Tyto plyny působí jako nosič, zesilují povrchovou reakci a zlepšují reakční rychlost, čímž zvyšují ukládání grafenu na substrát.

- Komorní materiál

Při CVD grafenu se používají standardní křemenné trubky a komory. Křemen je vybrán, protože má velmi vysokou teplotu tání a je chemicky inertní. Jinými slovy, křemen nezasahuje do žádných fyzikálních nebo chemických reakcí bez ohledu na podmínky.

- Metody analýzy výsledků

Ke zkoumání a charakterizaci vzorků grafenu se používá Ramanova spektroskopie, rentgenová spektroskopie, transmisní elektronová mikroskopie (TEM) a rastrovací elektronová mikroskopie (SEM).

Ramanova spektroskopie se používá k charakterizaci a identifikaci částic grafenu; Rentgenová spektroskopie se používá k charakterizaci chemických stavů; TEM se používá k poskytnutí jemných detailů týkajících se vnitřního složení grafenu; SEM se používá ke zkoumání povrchu a topografie.

Někdy se k měření místních vlastností, jako je tření a magnetismus, používá mikroskopie atomárních sil (AFM).

Technika CVD se studenou stěnou může být použita ke studiu základní povrchové vědy zapojené do nukleace a růstu grafenu, protože umožňuje bezprecedentní kontrolu procesních parametrů, jako jsou průtoky plynu, teplota a tlak, jak bylo prokázáno v nedávné studii. Studie byla provedena v podomácku postaveném systému vertikálních studených stěn využívajících odporové vytápění průchodem stejnosměrného proudu substrátem. Poskytla přesvědčivý pohled na typický povrchově zprostředkovaný nukleační a růstový mechanismus zapojený do dvourozměrných materiálů pěstovaných pomocí katalytického CVD za podmínek vyhledávaných v polovodičovém průmyslu.

Grafenová nanostuha

Navzdory vzrušujícím elektronickým a tepelným vlastnostem grafenu je nevhodný jako tranzistor pro budoucí digitální zařízení kvůli absenci bandgapu mezi vodivostním a valenčním pásmem. To znemožňuje přepínání mezi stavy zapnuto a vypnuto s ohledem na tok elektronů. Když se věci zmenšují, grafenové nanopásky o šířce menší než 10 nm vykazují elektronické mezery v pásmu, a jsou proto potenciálními kandidáty na digitální zařízení. Přesná kontrola nad jejich rozměry, a tedy i elektronickými vlastnostmi, však představuje náročný cíl a pásky obvykle mají drsné hrany, které jsou škodlivé pro jejich výkon.

diamant

CVD lze použít k výrobě syntetického diamantu vytvořením podmínek nezbytných pro to, aby se atomy uhlíku v plynu usadily na substrátu v krystalické formě. CVD diamantů získalo velkou pozornost v materiálových vědách, protože umožňuje mnoho nových aplikací, které byly dříve považovány za příliš drahé. K růstu diamantu CVD typicky dochází při nízkém tlaku (1–27 kPa ; 0,145–3,926 psi ; 7,5–203 Torr ) a zahrnuje přivádění různých množství plynů do komory, jejich nabuzení a zajištění podmínek pro růst diamantu na substrátu. Plyny vždy obsahují zdroj uhlíku a typicky také vodík, ačkoli použitá množství se značně liší v závislosti na typu pěstovaného diamantu. Mezi zdroje energie patří mimo jiné horké vlákno , mikrovlnná energie a obloukové výboje . Zdroj energie má generovat plazma, ve které se rozkládají plyny a dochází ke složitějším chemii. Vlastní chemický proces pro růst diamantů je stále ve studiu a je komplikován velmi širokou škálou používaných procesů růstu diamantů.

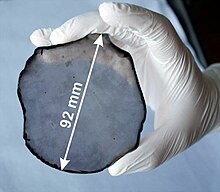

Pomocí CVD lze filmy diamantu pěstovat na velkých plochách substrátu s kontrolou vlastností vyrobeného diamantu. V minulosti, když se k výrobě diamantu používaly techniky vysokého tlaku a vysoké teploty (HPHT), výsledkem byly typicky velmi malé volně stojící diamanty různých velikostí. S CVD diamantem bylo dosaženo oblastí růstu větších než patnáct centimetrů (šest palců) v průměru a mnohem větší oblasti budou pravděpodobně v budoucnu úspěšně pokryty diamantem. Zlepšení tohoto procesu je klíčem k aktivaci několika důležitých aplikací.

Růst diamantu přímo na substrátu umožňuje přidání mnoha důležitých vlastností diamantu k jiným materiálům. Vzhledem k tomu, že diamant má nejvyšší tepelnou vodivost ze všech sypkých materiálů, vrstvení diamantu na elektroniku produkující vysoké teplo (jako je optika a tranzistory) umožňuje použití diamantu jako chladiče. Diamantové filmy se pěstují na ventilových kroužcích, řezných nástrojích a dalších předmětech, které těží z tvrdosti diamantu a mimořádně nízké míry opotřebení. V každém případě musí být diamantový růst pečlivě proveden, aby se dosáhlo potřebné adheze k podkladu. Velmi vysoká odolnost diamantu proti poškrábání a tepelná vodivost v kombinaci s nižším koeficientem tepelné roztažnosti než u skla Pyrex , koeficientem tření blízkým koeficientu teflonu ( polytetrafluorethylenu ) a silnou lipofilitou by z něj činily téměř ideální nepřilnavý povlak pro velké nádobí. plochy substrátu by mohly být potaženy ekonomicky.

Růst CVD umožňuje ovládat vlastnosti vyrobeného diamantu. V oblasti růstu diamantů se slovo „diamant“ používá jako popis jakéhokoli materiálu, který je primárně tvořen uhlíkem vázaným sp3 , a zahrnuje mnoho různých typů diamantů. Regulací parametrů zpracování – zejména přiváděných plynů, ale také včetně tlaku, pod kterým je systém provozován, teploty diamantu a způsobu generování plazmy – lze vyrobit mnoho různých materiálů, které lze považovat za diamant. Lze vyrobit monokrystalický diamant obsahující různé příměsi . Lze pěstovat polykrystalický diamant s velikostí zrn od několika nanometrů do několika mikrometrů . Některá zrna polykrystalického diamantu jsou obklopena tenkým nediamantovým uhlíkem, zatímco jiná nikoli. Tyto různé faktory ovlivňují tvrdost diamantu, hladkost, vodivost, optické vlastnosti a další.

Chalkogenidy

Komerčně je telurid rtuť-kadmia stále předmětem zájmu pro detekci infračerveného záření. Tento materiál, sestávající ze slitiny CdTe a HgTe, lze připravit z dimethylderivátů příslušných prvků.

Viz také

Reference

Další čtení

- Jaeger, Richard C. (2002). "Filmová depozice". Úvod do mikroelektronické výroby (2. vydání). Upper Saddle River: Prentice Hall. ISBN 978-0-201-44494-0.

- Smith, Donald (1995). Nanášení tenkých vrstev: Principy a praxe . MacGraw-Hill. ISBN 978-0-07-058502-7.

- Dobkin a Zuraw (2003). Principy chemické depozice z plynné fáze . Kluwer. ISBN 978-1-4020-1248-8.

- K. Okada "Plasma-enhanced chemical vapor deposition of nanokrystalline diamond" Sci. Technol. Adv. Mater. 8 (2007) 624 recenze ke stažení zdarma

- T. Liu, D. Raabe a S. Zaefferer "3D tomografická EBSD analýza tenkého filmu CVD diamantu" Sci. Technol. Adv. Mater. 9 (2008) 035013 ke stažení zdarma

- Christoph Wild "CVD Diamond Properties and Useful Formula" CVD Diamond Brožura (2008) PDF ke stažení zdarma

- Dennis W. Hess, CHEMICKÁ DEPOZICE DIELEKTRICKÝCH A KOVOVÝCH FILMŮ Archivováno 2013-08-01 na Wayback Machine ke stažení zdarma z Electronic Materials and Processing: Proceedings of the First Electronic Materials and Processing Congress konaného v souvislosti se Světovým kongresem o materiálech v roce 1988 Chicago, Illinois, USA, 24.–30. září 1988, editoval Prabjit Singh (sponzorováno divizí elektronických materiálů a zpracování ASM INTERNATIONAL)